汽车零部件盐雾试验方法及结果判定

公司简介

健明迪检测提供的汽车零部件盐雾试验方法及结果判定,汽车零部件盐雾试验结果评价 1、试验后的产品外观或除去表面腐蚀产物后的外观。通常以是否有外观可见的腐蚀缺陷为合格与否的评价标准,属于定性分析方法,具有CMA,CNAS认证资质。

汽车零部件盐雾试验结果评价

1、试验后的产品外观或除去表面腐蚀产物后的外观。通常以是否有外观可见的腐蚀缺陷为合格与否的评价标准,属于定性分析方法。这里需要注意的是试样如果是从成品上切割下来的部分,切割边需要进行保护或适当降低要求,因为已经破环了保护层。

2、腐蚀缺陷的数量和分布。通过计算腐蚀面积与总面积的比值,评价腐蚀的程度,保护评级Rp表示覆盖层保护基体金属免遭腐蚀的能力,外观评级Ra描述试样的全部外观,包括由暴露所导致的所有缺陷。具体参见GB/T6461。

3、未发生腐蚀的时间。与外观评价是对应的,表示刚刚发生腐蚀缺陷的盐雾试验时间。

4、质量变化。通过对比试验前后试样的重量变化,计算出受腐蚀损失的重量,从而评价耐腐蚀性能。

5、显微形貌变化。

6、力学性能变化。

对于其他相关问题,请点击右侧在线咨询,健明迪检测客服将为您分配对应工程师,为您提供更专业的咨询。

汽车零部件盐雾试验影响因素

1、PH值。PH值越低,酸性越强,腐蚀性越高。中性盐雾试验(NSS) PH值要求为6.5-7.2。

2、温湿度。金属腐蚀临界相对湿度约为70%,过高或过低都会影响盐雾的腐蚀性能。对于中性盐雾试验,温度35℃较为合适。

3、溶液浓度。浓度在5%较为合适,当高于此值,腐蚀速度可能会降低。

汽车零部件盐雾试验方法

盐雾测试就是一种人造环境的加速耐腐蚀试验方法,是将一定浓度的盐水雾化,喷洒在密闭的恒温实验箱内。被测样品在箱内放置一段时间后,观察样件的变化,评估其耐腐蚀性能。它是一种加速试验方法,盐分浓度可以是自然环境的几倍到几十倍,可以大幅度提高腐蚀速度,缩短试验验证周期,从而缩短产品开发进度。在自然环境下可能需要数年时间的验证,通过盐雾试验,可以在几十到几百小时内就得到相似的试验效果。

常用的盐雾试验方法(GB/T 10125):中性盐雾试验(NSS);乙酸盐雾试验(AASS);铜加速乙酸盐雾试验(CASS)。

关于试验周期,国标推荐的有2h、6h、24h、48h、72h、96h、144h、168h、240h、480h、720h、1000h。可根据零件使用的条件,安装的位置不同而给与不同的要求。例如,车身中上部,由于被侵蚀的几率相对较低,中性盐雾试验满足240h以上无外观可见腐蚀即可,而车身下部,由于易被冲击和侵蚀,一般要求中性盐雾试验480h以上无外观可见腐蚀。

汽车零部件盐雾试验的必要性

由于汽车主要在室外环境中使用,而空气中含有氧气、水分、酸性物质等腐蚀因素,再加上温度和湿度等环境条件的变化,容易产生大气腐蚀。

盐雾对金属材料的腐蚀,主要是盐溶液渗入金属内部发生电化学反应,导致作为阳极的金属发生溶解,形成新的化合物,也就是腐蚀物。

盐雾腐蚀破坏过程中起主要作用的是氯离子,它很容易穿透金属氧化层进入金属内部,破坏金属的钝态;同时,氯离子容易被吸附在金属表面,使金属更易被破坏。

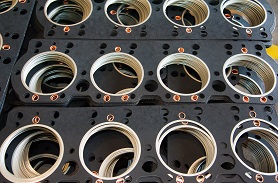

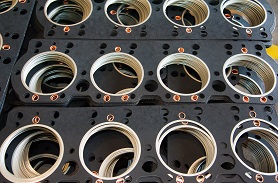

盐雾试验是汽车零部件试验验证中非常重要的耐腐蚀性能验证手段。汽车零部件中有很多金属部件,如车身、底盘、发动机等部分,也有很多金属涂层的部件,如电子电器的装置,电镀装饰零件,紧固件等。

只要有金属的存在,就有可能在腐蚀性环境使用过程中被侵蚀,产生功能或者性能方面的降低或失效。所以,耐腐蚀在汽车设计开发与验证中,是重要一环,也是汽车作为产品必须要满足的要求。

1、试验后的产品外观或除去表面腐蚀产物后的外观。通常以是否有外观可见的腐蚀缺陷为合格与否的评价标准,属于定性分析方法。这里需要注意的是试样如果是从成品上切割下来的部分,切割边需要进行保护或适当降低要求,因为已经破环了保护层。

2、腐蚀缺陷的数量和分布。通过计算腐蚀面积与总面积的比值,评价腐蚀的程度,保护评级Rp表示覆盖层保护基体金属免遭腐蚀的能力,外观评级Ra描述试样的全部外观,包括由暴露所导致的所有缺陷。具体参见GB/T6461。

3、未发生腐蚀的时间。与外观评价是对应的,表示刚刚发生腐蚀缺陷的盐雾试验时间。

4、质量变化。通过对比试验前后试样的重量变化,计算出受腐蚀损失的重量,从而评价耐腐蚀性能。

5、显微形貌变化。

6、力学性能变化。

对于其他相关问题,请点击右侧在线咨询,健明迪检测客服将为您分配对应工程师,为您提供更专业的咨询。

汽车零部件盐雾试验影响因素

1、PH值。PH值越低,酸性越强,腐蚀性越高。中性盐雾试验(NSS) PH值要求为6.5-7.2。

2、温湿度。金属腐蚀临界相对湿度约为70%,过高或过低都会影响盐雾的腐蚀性能。对于中性盐雾试验,温度35℃较为合适。

3、溶液浓度。浓度在5%较为合适,当高于此值,腐蚀速度可能会降低。

汽车零部件盐雾试验方法

盐雾测试就是一种人造环境的加速耐腐蚀试验方法,是将一定浓度的盐水雾化,喷洒在密闭的恒温实验箱内。被测样品在箱内放置一段时间后,观察样件的变化,评估其耐腐蚀性能。它是一种加速试验方法,盐分浓度可以是自然环境的几倍到几十倍,可以大幅度提高腐蚀速度,缩短试验验证周期,从而缩短产品开发进度。在自然环境下可能需要数年时间的验证,通过盐雾试验,可以在几十到几百小时内就得到相似的试验效果。

常用的盐雾试验方法(GB/T 10125):中性盐雾试验(NSS);乙酸盐雾试验(AASS);铜加速乙酸盐雾试验(CASS)。

关于试验周期,国标推荐的有2h、6h、24h、48h、72h、96h、144h、168h、240h、480h、720h、1000h。可根据零件使用的条件,安装的位置不同而给与不同的要求。例如,车身中上部,由于被侵蚀的几率相对较低,中性盐雾试验满足240h以上无外观可见腐蚀即可,而车身下部,由于易被冲击和侵蚀,一般要求中性盐雾试验480h以上无外观可见腐蚀。

汽车零部件盐雾试验的必要性

由于汽车主要在室外环境中使用,而空气中含有氧气、水分、酸性物质等腐蚀因素,再加上温度和湿度等环境条件的变化,容易产生大气腐蚀。

盐雾对金属材料的腐蚀,主要是盐溶液渗入金属内部发生电化学反应,导致作为阳极的金属发生溶解,形成新的化合物,也就是腐蚀物。

盐雾腐蚀破坏过程中起主要作用的是氯离子,它很容易穿透金属氧化层进入金属内部,破坏金属的钝态;同时,氯离子容易被吸附在金属表面,使金属更易被破坏。

盐雾试验是汽车零部件试验验证中非常重要的耐腐蚀性能验证手段。汽车零部件中有很多金属部件,如车身、底盘、发动机等部分,也有很多金属涂层的部件,如电子电器的装置,电镀装饰零件,紧固件等。

只要有金属的存在,就有可能在腐蚀性环境使用过程中被侵蚀,产生功能或者性能方面的降低或失效。所以,耐腐蚀在汽车设计开发与验证中,是重要一环,也是汽车作为产品必须要满足的要求。